La smerigliatrice angolare è la più aggressiva delle macchine portatili, in grado di troncare, scrostare, levigare ferro e materiali per edilizia a grande velocità se non con grande precisione

La smerigliatrice angolare serve soprattutto per lavorare il ferro anche se, equipaggiata con il disco adatto, può affrontare tranquillamente la pietra, il marmo, il cemento e, in generale, tutti i materiali da costruzione.

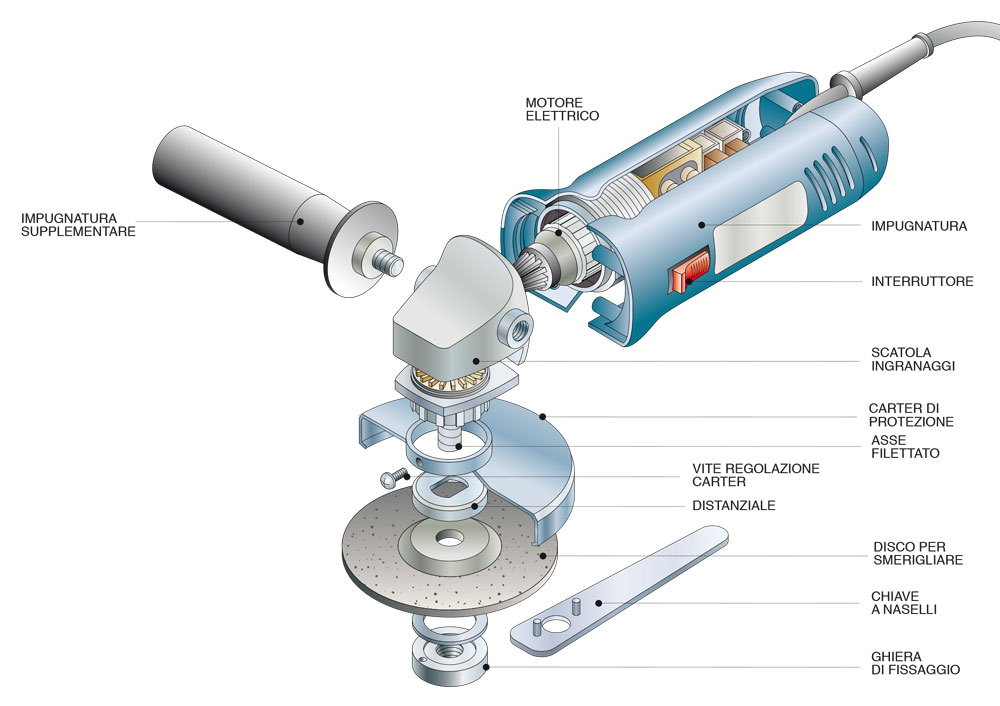

Chiamata anche flessibile o flex, la smerigliatrice angolare è un attrezzo in cui l’asse di un motore a spazzole si ingrana ad angolo retto con un altro asse, filettato, su cui si innestano i vari accessori: dischi da taglio e sbavo per metalli, laterizi, pietra e cemento; platorelli abrasivi a lamelle o a carta; spazzole metalliche (a tazza) per scrostare e levigare.

Chiamata anche flessibile o flex, la smerigliatrice angolare è un attrezzo in cui l’asse di un motore a spazzole si ingrana ad angolo retto con un altro asse, filettato, su cui si innestano i vari accessori: dischi da taglio e sbavo per metalli, laterizi, pietra e cemento; platorelli abrasivi a lamelle o a carta; spazzole metalliche (a tazza) per scrostare e levigare.

Nonostante siano tanti gli accessori, nasce per far ruotare dischi e, in base al diametro di questi, viene determinata la distinzione fra le più piccole e compatte (con dischi di diametro sino a 125 mm) e le più grandi e potenti (con dischi di diametro dai 180 mm in su).

La smerigliatrice angolare è un elettroutensile estremamente versatile: prende il nome da un’operazione che è spesso necessario eseguire sui metalli, specialmente dopo le saldature, per spianare il “cordone”. È però indispensabile in molte altre lavorazioni come nel taglio dei metalli, della pietra e dei mattoni.

Caratteristiche

Il motore della smerigliatrice angolare, del tipo a spazzole, è decisamente generoso in rapporto alle sue dimensioni e, pur raggiungendo spesso la ragguardevole potenza di circa 3 HP, è comodamente alloggiato all’interno del corpo della macchina, in posizione ben protetta dagli urti e dall’introduzione di corpi estranei prodotti dalla smerigliatura.

L’aria di raffreddamento, che deve essere particolarmente abbondante, viene generata da una ventola, solidale all’albero dell’indotto: la forma delle pale è studiata in modo da eliminare completamente la produzione di fischi o sibili che, considerato l’elevato regime di rotazione, diventerebbero assai fastidiosi per l’operatore.

L’indotto, infatti, ruota ad una velocità ben superiore a quella (già di per sé elevata) del disco abrasivo, che raggiunge regimi diversi a seconda del suo diametro: in un modello con disco ø 230 mm questo valore si aggira sui 6500 giri/min, mentre con un ø di 100 mm si hanno addirittura 0500 giri/min.

Montando un disco da taglio, più sottile di quello per smerigliare, si possono troncare facilmente spezzoni di profilato o di scatolato metallico: consigliabile l’uso di guanti ed assolutamente indispensabile l’utilizzo di occhiali protettivi.

Il meccanismo di riduzione è contenuto nella testa motrice, di solito in lega leggera (mentre il corpo della macchina è di materiale plastico), ed è formato da una coppia conica e cioè, in pratica, da due ingranaggi a dentatura elicoidale che lavorano a 90°: il pignone è quasi sempre ricavato direttamente dall’albero dell’indotto, mentre la corona è solidale all’albero che supporta il disco.

Considerando le elevate potenze in gioco e la vorticosa velocità di rotazione, quindi, risulta evidente che serve una cura particolare nel realizzare i vari organi, soprattutto quelli soggetti al lavoro più gravoso: gli ingranaggi, per esempio, sono costruiti con acciaio di primissima qualità ed hanno la superficie lavorata in modo tale da trattenere sui denti un sottile velo di lubrificante anche sotto sforzo.

L’azione della smerigliatrice, sia nel taglio sia nello sbavo, è del tutto diversa da quella di una sega o di una lima.

I dischi sono fatti di resina sintetica mescolata a granelli abrasivi e l’asportazione del materiale, come dimostra il fiume di scintille, consiste nell’arroventare il metallo fino a fonderlo e “spararlo via”.

La parte più raffinata della smerigliatrice è però l’indotto che, come abbiamo visto, è l’organo più veloce: ogni singolo pezzo viene impregnato in fabbrica con speciali vernici isolanti che bloccano le matasse e contrastano la forza centrifuga, vernici che vengono erogate sotto vuoto per favorirne la penetrazione; dopo la cottura a forno l’indotto passa in raffinatissime macchine equilibratrici.

Anche i cuscinetti a sfera, per essere all’altezza della situazione, devono avere un gioco di funzionamento leggermente superiore al normale e, per non gripparsi durante l’uso, hanno di solito una gabbia in bachelite.

La macchina va messa in moto prima di affrontare il taglio o lo sbavo; va tenuta sempre saldamente e andrebbero sempre evitate le inclinazioni che favoriscono l’impuntamento del disco: quando questo avviene è praticamente impossibile fronteggiarne la forza e mantenere la posizione sul pezzo.

Tutte le smerigliatrici in commercio sono inoltre fornite di un efficiente carter di protezione che copre circa metà della superficie del disco: questa difesa non va mai asportata ma, se è necessario, può essere posizionata nel modo più opportuno per evitare che l’operatore venga colpito dai detriti (roventi) della lavorazione; la presenza del carter non rende superflui gli occhiali e i guanti.

Le indispensabili precauzioni cui abbiamo accennato non servono soltanto per i modelli maggiori, con più di 2000 W di potenza e disco ø 230 mm, ma sono da adottare anche con gli esemplari più piccoli, con disco ø 115 mm e circa 600 W di assorbimento.

Evoluzione della smerigliatrice angolare

La smerigliatrice angolare ha fruito di numerose migliorie dal punto di vista della praticità d’uso, sia per quanto riguarda il posizionamento del carter protettivo (dotato a volte di bloccaggio rapido) sia soprattutto per ciò che concerne la modalità di sostituzione del disco.

Nei modelli più datati, infatti, il disco si allentava o serrava attraverso l’uso combinato di due chiavi: una a forchetta (per bloccare l’albero) ed una a pernetti (per allentare la ghiera esterna); quasi tutte le smerigliatrici, ora, hanno un pulsante di blocco che rende inutile la chiave a forchetta e, più recentemente, sono apparsi sul mercato dei modelli dotati di un geniale sistema di serraggio che non richiede l’uso di utensili, ma solo la semplice rotazione di una ghiera, effettuabile a mano libera.

Equipaggiata con disco abrasivo o con spazzola metallica, la smerigliatrice angolare elimina rapidamente la ruggine dai manufatti di ferro: le spazzole, di solito del tipo a tazza, devono essere adatte a questo specifico impiego e sopportare elevati regimi di rotazione.

Miglioramenti sostanziali per quanto riguarda l’efficienza, l’affidabilità e la versatilità di questo tipo di macchina sono poi dovuti ali’ apporto dell’elettronica, esattamente come è successo con tanti altri elettroutensili: la possibilità di controllare con raffinati circuiti elettronici l’alimentazione elettrica del motore ha ad esempio consentito di applicare anche alla smerigliatrice angolare un regolatore di velocità, rendendo possibile l’utilizzo di accessori (platorelli di spugna, cuffie per lucidare, ecc.) che mal si adattavano a regimi di rotazione così elevati.

La regolazione elettronica della velocità trasforma la smerigliatrice angolare in levigatrice o lucidatrice, selezionando di volta in volta il regime di rotazione più indicato al lavoro da svolgere: per lucidare la vernice si usa la velocità più bassa tra quelle disponibili.

Le macchine più potenti, poi, dispongono spesso di un limitatore di spunto, che garantisce un avviamento morbido ma che, soprattutto, non crea problemi al contatore domestico: è noto, infatti, che in fase di avviamento il motore tende ad assorbire una quantità di corrente ben superiore a quella nominale.

Sempre in tema di corrente, infine, molti modelli usufruiscono di protezione elettronica contro i sovraccarichi e di un dispositivo che mantiene costante la velocità di rotazione: il circuito riduce la velocità a vuoto della smerigliatrice (con evidenti vantaggi sul piano della rumorosità) e la mantiene costante sotto sforzo, eliminando ogni perdita di giri e quindi di efficienza.

Sicurezza d’uso

Altro aspetto assai curato dai costruttori è la sicurezza d’uso della smerigliatrice angolare, che si concretizza in vari accorgimenti tesi ad aumentare la possibilità di padroneggiare la macchina anche da parte dei mancini (impugnature supplementari posizionabili su entrambi i lati e, a volte, addirittura perpendicolari al disco) o ad eliminare situazioni a rischio. L’interruttore, ad esempio, è sempre “di sicurezza”, anche se forma e schema di funzionamento differiscono da marca a marca: in pratica tutti i sistemi tendono ad escludere l’eventualità di un avviamento involontario ed a garantire un rapidissimo disinserimento dell’alimentazione.

Sicurezza, infine, significa anche migliori condizioni di lavoro: per questo motivo le migliori case offrono utilissimi accessori quali il set per troncare, con guida a slitta ed attacco per l’aspirazione delle polveri prodotte.

Per il taglio della ceramica è meglio usare dischi metallici diamantati (gli stessi montati sui tagliapiastrelle elettrici). Per evitare che il disco scappi conviene incidere lo smalto con un tagliavetri creando l’invito iniziale.

Per il taglio dei laterizi occorrono dischi con il bordo aperto da fessure che permettono sia il raffreddamento dell’attrezzo sia la rapida espulsione della polvere (tanta) prodotta dal taglio. Bisogna stare sempre a monte della macchina.

Montare gli accessori

A parte le spazzole a tazza che si avvitano direttamente sull’asse filettato, tutti gli altri attrezzi della smerigliatrice angolare vengono bloccati fra due ghiere, generalmente da stringere con chiave a naselli, dopo aver bloccato la rotazione dell’asse.

Il blocco si può ottenere o con una chiave a forchetta incastrata sull’asse (sotto i dischi) o, specie nelle macchine più piccole, premendo un bottone montato sulla loro testa.

I motori sono studiati per ottenere una velocità periferica dei dischi più o meno di 100 m/s; è per questo che una smerigliatrice con disco di diametro 115 mm ha un motore che gira più veloce rispetto ad una con disco di diametro 230 mm.

Nelle smerigliatrici più recenti esiste un pulsante di blocco che impedisce la rotazione del disco: per svitare la ghiera basta quindi una sola chiave (non serve quella, inserita tra disco e testa motrice, che blocca l’albero di trasmissione).

Smerigliatrice angolare: parole da conosere

- Disco o lama

È l’accessorio principale per una smerigliatrice angolare; deve avere dimensioni appropriate per una certa macchina e composizione specifica per operazioni di taglio o di sbavo su materiali ferrosi o edili. - Motore

Quasi solo a spazzole, di potenza da 450 a 3500 W; nelle macchine più potenti esiste spesso un dispositivo di “partenza lenta” che riduce l’assorbimento di spunto. - Impugnatura

È dotata di un codolo filettato che permette di spostarla da un lato all’altro della testa e spesso anche sul suo dorso per poter tagliare in verticale. - Protezione mobile

Accessorio all’incirca semicircolare con una fascetta che può essere stretta sul collare della macchina orientandolo in modo da proteggere l’operatore da scintille e polvere. - Ghiere di fissaggio

Generalmente due: una con foro sagomato in modo da incastrarsi, fissa, sull’albero; l’altra con foro filettato da avvitare sull’asse e due fori in cui incastrare i naselli della chiave di fissaggio. Il sistema permette lo slittamento ed evita che, bloccandosi i dischi nel materiale, la macchina possa venire trascinata con grave pericolo per l’operatore.

chiedo gentilmente se potete dirmi che tipo di adattatore devo acquistare per montare disco foro d.16

su smerigliatrice angolate con filetto d. 14

anticipatamente ringrazio

cassoni renato